Progetto "Catena di montaggio" realizzata con Arduino di

Cosi Lorenzo

Salve Amici, oggi voglio portarvi a conoscenza di un progetto realizzato con Arduino per la Tesina di Maturità 2016 progettato da Cosi Lorenzo.

Introduzione

Il progetto che ho realizzato, come citato nel titolo si basa sull'idea di una “Catena di montaggio” automatizzata e robotizzata.

Il fattore che mi ha indirizzato verso la realizzazione di questo progetto è stato il mio periodo da stagista alla famosa ditta “Fila”, una delle massime esponenti a livello mondiale, con più stabilimenti in Europa e nel mondo, nella produzione di articoli da scrittura (matite, pennarelli, penne, evidenziatori, marker (indelebile) ecc...) e pasta per gioco (didò, terracotta, das e pat-plumè (pongo)).

La loro produzione ovviamente non è basata sui metodi che io ho scelto come protagonisti del mio progetto, ma la finalità è la stessa: l'assemblaggio di un pennarello dal corpo nudo e crudo fino al cappuccio (inchiostro escluso ovviamente).

In questo progetto ho tentato di amalgamare la robotica alle catene di montaggio, cioè di accostare quindi una cosa antica con una innovativa, ed il risultato ovviamente si vede che è quello di un progetto fatto in casa.

Il fattore che mi ha indirizzato verso la realizzazione di questo progetto è stato il mio periodo da stagista alla famosa ditta “Fila”, una delle massime esponenti a livello mondiale, con più stabilimenti in Europa e nel mondo, nella produzione di articoli da scrittura (matite, pennarelli, penne, evidenziatori, marker (indelebile) ecc...) e pasta per gioco (didò, terracotta, das e pat-plumè (pongo)).

La loro produzione ovviamente non è basata sui metodi che io ho scelto come protagonisti del mio progetto, ma la finalità è la stessa: l'assemblaggio di un pennarello dal corpo nudo e crudo fino al cappuccio (inchiostro escluso ovviamente).

In questo progetto ho tentato di amalgamare la robotica alle catene di montaggio, cioè di accostare quindi una cosa antica con una innovativa, ed il risultato ovviamente si vede che è quello di un progetto fatto in casa.

Il Pennarello

Un pennarello è un oggetto comune, spesso usato dai bambini per disegnare e per la spiegazione di questo progetto, è necessario conoscere tutte le parti che vanno a comporlo, in quanto il progetto, si basa sull'assemblaggio di esso.

Il pennarello è composto da 5 parti:

• Cannuccia

• Tampone

• Tappo

• Pennino

• Cappuccio

Analizziamole meglio, senza scendere troppo nei dettagli:

La cannuccia è l'esterno del pennarello, che solitamente è colorato del colore con cui scriverà il pennarello.

Il tampone è invece è l'anima del pennarello, cioè la parte interna che si occupa di trattenere l'inchiostro.

Il tappo è quello che chiude il retro del pennarello, per spingerlo dentro ci vuole una pressione di 18 Kg, e per toglierlo una trazione di quasi 9 Kg, questo per evitare che i bambini possano toglierlo ed ingoiarlo.

Il pennino è la punta del pennarello, e l'unica via di sfogo per l'inchiostro.

Il cappuccio è quello che tutti erroneamente chiamano tappo, serve a chiudere il pennarello per non sporcare; esso è dotato di fori di ventilazione che garantiscono 3 litri di aria al minuto nel caso in cui l'utente (bambino) dovesse ingoiare accidentalmente il pennarello.

Il pennarello è composto da 5 parti:

• Cannuccia

• Tampone

• Tappo

• Pennino

• Cappuccio

Analizziamole meglio, senza scendere troppo nei dettagli:

La cannuccia è l'esterno del pennarello, che solitamente è colorato del colore con cui scriverà il pennarello.

Il tampone è invece è l'anima del pennarello, cioè la parte interna che si occupa di trattenere l'inchiostro.

Il tappo è quello che chiude il retro del pennarello, per spingerlo dentro ci vuole una pressione di 18 Kg, e per toglierlo una trazione di quasi 9 Kg, questo per evitare che i bambini possano toglierlo ed ingoiarlo.

Il pennino è la punta del pennarello, e l'unica via di sfogo per l'inchiostro.

Il cappuccio è quello che tutti erroneamente chiamano tappo, serve a chiudere il pennarello per non sporcare; esso è dotato di fori di ventilazione che garantiscono 3 litri di aria al minuto nel caso in cui l'utente (bambino) dovesse ingoiare accidentalmente il pennarello.

Componenti e materiali utilizzati

Quadro elettrico |

- |

||

2x Arduino UNO |

|||

Lastra di plexiglass |

|||

2x Alimentatore 5v 3A |

- |

||

1x Alimentatore 12V 1.67A |

|||

Display LCD 16X2 I2C |

|||

Amperometro |

|||

Pulsanti Start e Stop |

|||

Interruttore Magnetotermico 16A |

- |

||

Basette millefori |

|||

Morsetti PCB |

|||

Braccio robotico |

|||

4x IRED PHOTOTRANSISTOR |

|||

4x Resistori 3,3kohm |

|||

4x Resistori 820ohm |

|||

8x Resistori 220ohm |

|||

8 Microswitch |

|||

4x Servo MG995 |

|||

Cavetti di collegamento |

|||

Stampante 3D |

|||

Filamento per stampa 3D |

Presentazione

Per presentare questo progetto lo suddividerò in varie parti, ognuna contenente una porzione di progetto, e alla fine i relativi datasheet.

Iniziamo:

Iniziamo:

Quadro elettrico

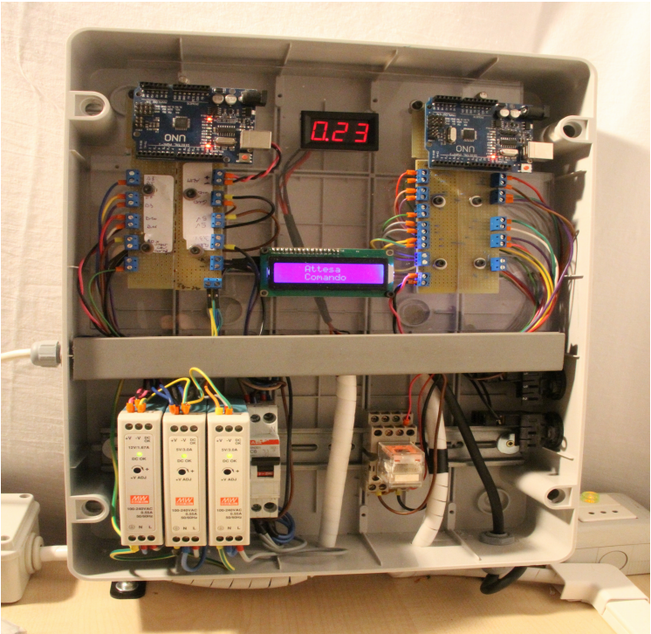

Il quadro elettrico è la parte vitale del progetto, senza di esso non circolerebbe corrente all'interno dei circuiti.

Esso racchiude anche il cervello del progetto, cioè il micro controllore (2 nel mio caso).

È composto da una scatola per elettricisti, con un pezzo di barra omega (DIN) nella parte inferiore, e una lastra di plexiglass nella parte superiore, che è stata collocata per distaccare i componenti dal fondo della scatola e farli avvicinare il più possibile al coperchio trasparente, così da poterli osservare meglio.

Il quadro è anche provvisto di canalette interne per il passaggio nascosto dei fili, e il progetto è invece dotato di canalette esterne per lo stesso motivo.

Adesso suddividiamo il quadro in cinque parti:

• I 2 Arduino UNO e le relative postazioni

• Alimentatori

• Display LCD con modulo I2C (o IIC)

• Amperometro

• Pulsanti start e stop

Ognuna di esse ha una propria logica ed un proprio scopo per il funzionamento del progetto.

Esso racchiude anche il cervello del progetto, cioè il micro controllore (2 nel mio caso).

È composto da una scatola per elettricisti, con un pezzo di barra omega (DIN) nella parte inferiore, e una lastra di plexiglass nella parte superiore, che è stata collocata per distaccare i componenti dal fondo della scatola e farli avvicinare il più possibile al coperchio trasparente, così da poterli osservare meglio.

Il quadro è anche provvisto di canalette interne per il passaggio nascosto dei fili, e il progetto è invece dotato di canalette esterne per lo stesso motivo.

Adesso suddividiamo il quadro in cinque parti:

• I 2 Arduino UNO e le relative postazioni

• Alimentatori

• Display LCD con modulo I2C (o IIC)

• Amperometro

• Pulsanti start e stop

Ognuna di esse ha una propria logica ed un proprio scopo per il funzionamento del progetto.

Arduino uno

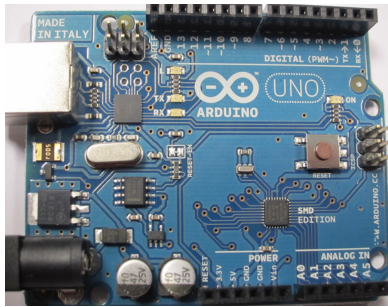

L'intero progetto inizialmente volevo fosse gestito da un PLC, in particolare “Controllino”, ma dato il suo costo di oltre 300€, sono stato costretto a ricorrere a due microcontrollori “Arduino UNO”, dal prezzo decisamente più contenuto (circa 20€ per la versione originale).

Il microcontrollore Arduino UNO in questione, è il modello smd rev3, cioè il nuovo modello che integra un microcontrollore ATmega328 smd (smd sta per “superficial mounting device”) dove smd sarebbero i componenti a montaggio superficiale e non a foro passante come nelle precedenti versioni di questa piattaforma.

Arduino come già detto è un microcontrollore, programmabile tramite l'omonimo freeware, che può (come in questo caso) lavorare in stand-alone.

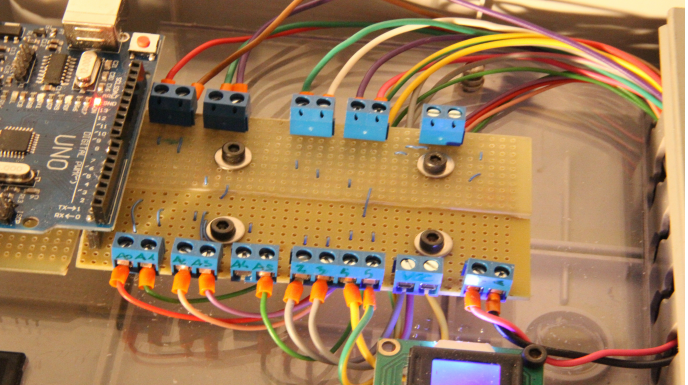

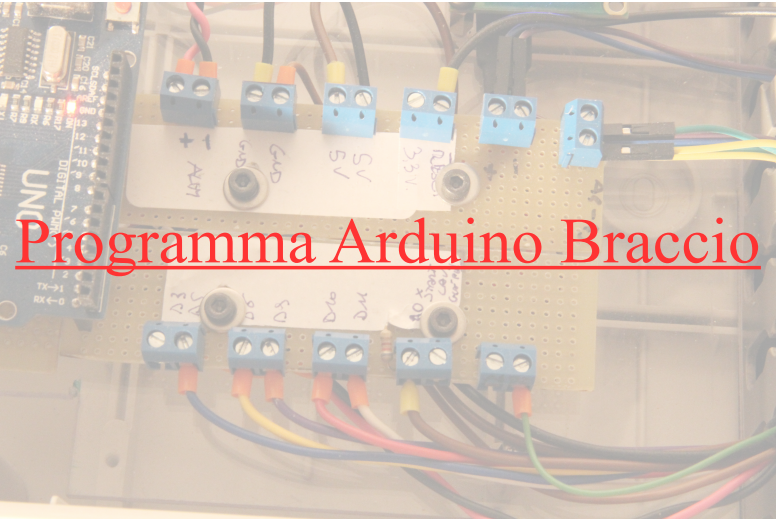

Per risolvere il problema dovuto all'assenza di una morsettiera a vite (come nel PLC Controllino), mi sono cimentato nella realizzazione (tramite saldatore e basette millefori) di due alloggi (uno per ogni microcontrollore) per l'inserimento dei pin maschio posti sotto ad Arduino, e muniti in uscita di morsetti a vite. Avendo usato due microcontrollori, decidiamo di chiamargli ognuno con un diverso nome: uno “Arduino lavorazioni” (che si occuperà di gestire tutto il montaggio del pennarello),l'altro invece “Arduino braccio” (che si occuperà di gestire la robotica ed il display LCD).

Arduino come già detto è un microcontrollore, programmabile tramite l'omonimo freeware, che può (come in questo caso) lavorare in stand-alone.

Per risolvere il problema dovuto all'assenza di una morsettiera a vite (come nel PLC Controllino), mi sono cimentato nella realizzazione (tramite saldatore e basette millefori) di due alloggi (uno per ogni microcontrollore) per l'inserimento dei pin maschio posti sotto ad Arduino, e muniti in uscita di morsetti a vite. Avendo usato due microcontrollori, decidiamo di chiamargli ognuno con un diverso nome: uno “Arduino lavorazioni” (che si occuperà di gestire tutto il montaggio del pennarello),l'altro invece “Arduino braccio” (che si occuperà di gestire la robotica ed il display LCD).

Gli alimentatori

Gli alimentatori che ho utilizzato, sono tre con diverse caratteristiche. Infatti due di essi sono alimentatori che forniscono 5 volt con 3 Ampere (Uno per i motori del braccio e uno per i motori delle lavorazioni), mentre il terzo (usato per dare la possibilità ai microcontrollori di lavorare in stand-alone) fornisce 12 volt con 1,67 Ampere.

I calcoli per il dimensionamento sono stati i seguenti:

Un solo arduino assorbe al massimo 700 mA, quindi 2 arduino assorbono a pieno regime al massimo 1,4 A (700mA*2).

Ho preso un alimentatore con 200mA in più pensando al caso in cui avessi bisogno di attaccare un altro carico all'uscita (La tensione in ingresso al microcontrollore invece può variare da 3 a 15 volt, poiché internamente ad esso è presente un regolatore di tensione, il che mi ha reso possibile alimentarlo a 12).

Gli altri due invece gli ho dimensionati con il seguente calcolo:

un servomotore (poi vederemo il nostro tipo), assorbe al massimo 1A, contando che nel braccio ne ho 5, dovrei avere 5A, e nelle lavorazioni ho 4 servo quindi 4A.

I servo però in entrambi i casi non lavorano insieme,e spesso lo sforzo è minimo. Ho quindi optato per due alimentatori da 3A (La tensione di lavoro dei servomotori è di 5V, di conseguenza l'alimentatore eroga 5V).

I calcoli per il dimensionamento sono stati i seguenti:

Un solo arduino assorbe al massimo 700 mA, quindi 2 arduino assorbono a pieno regime al massimo 1,4 A (700mA*2).

Ho preso un alimentatore con 200mA in più pensando al caso in cui avessi bisogno di attaccare un altro carico all'uscita (La tensione in ingresso al microcontrollore invece può variare da 3 a 15 volt, poiché internamente ad esso è presente un regolatore di tensione, il che mi ha reso possibile alimentarlo a 12).

Gli altri due invece gli ho dimensionati con il seguente calcolo:

un servomotore (poi vederemo il nostro tipo), assorbe al massimo 1A, contando che nel braccio ne ho 5, dovrei avere 5A, e nelle lavorazioni ho 4 servo quindi 4A.

I servo però in entrambi i casi non lavorano insieme,e spesso lo sforzo è minimo. Ho quindi optato per due alimentatori da 3A (La tensione di lavoro dei servomotori è di 5V, di conseguenza l'alimentatore eroga 5V).

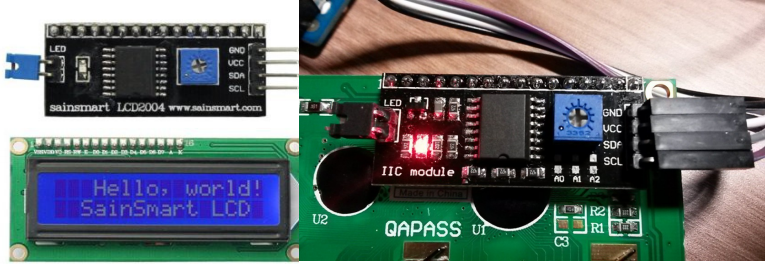

Display LCD

Il display LCD è la “Componente informativa” di questo progetto. Esso infatti non serve per il funzionamento, ma per dare in tempo reale all'operatore, le informazioni su cosa la macchina stia facendo. Il display è pilotato sempre dall'Arduino del braccio,che attraverso il modulo I2C trasmette i caratteri che il display deve mostrare attraverso solo 4 fili (Vcc, Gnd, Scl, Sda) anziché 14 fili.

Questo modulo si può saldare direttamente sul retro del display, facendo combaciare tutti i suoi pin con i fori passanti; il modulo è inoltre dotato di una morsettiera di pin maschi in uscita che ha reso il cablaggio veramente molto semplice.

La scelta dell'inserimento di questo modulo l'ho fatta per risparmiare uscite sui microcontrollori, evitando così di inserirne un terzo.

Questo modulo si può saldare direttamente sul retro del display, facendo combaciare tutti i suoi pin con i fori passanti; il modulo è inoltre dotato di una morsettiera di pin maschi in uscita che ha reso il cablaggio veramente molto semplice.

La scelta dell'inserimento di questo modulo l'ho fatta per risparmiare uscite sui microcontrollori, evitando così di inserirne un terzo.

Il display è stato programmato per segnalare l'attesa del comando da parte dell'operatore e successivamente ogni posizionamento nelle sedi e le lavorazioni e le lavorazioni stesse.

Amperometro

L'amperometro è quello nero con i numeri rossi posto in alto al centro del quadro. Ho inserito questo componente per tenere d'occhio (e mostrare ovviamente) il consumo,o meglio ancora,l'assorbimento dei servomotori che fanno muovere il braccio,in quanto possiamo così notare,che più il braccio è sottoposto a sforzo e più i servomotori assorbiranno corrente.

Pulsanti START e STOP

I due pulsanti (verde e rosso) sono i pulsanti di start e di stop dell'intero processo.

I pulsanti non vanno ad influire meccanicamente. Il pulsante di start fornisce un segnale alto che riceve il microcontrollore e che di conseguenza mette in atto un'azione che il programmatore ha preimpostato nel programma,mentre il pulsante di stop crea un cortocircuito fra il pin reset di Arduino e la massa.

I pulsanti non vanno ad influire meccanicamente. Il pulsante di start fornisce un segnale alto che riceve il microcontrollore e che di conseguenza mette in atto un'azione che il programmatore ha preimpostato nel programma,mentre il pulsante di stop crea un cortocircuito fra il pin reset di Arduino e la massa.

Parliamo adesso della parte robotica del progetto

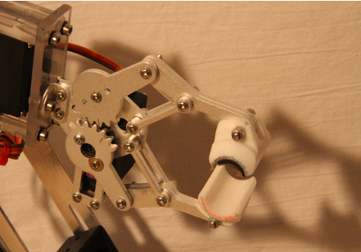

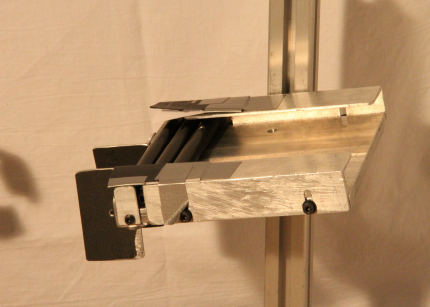

Pinza

La pinza è una normale pinza per servomotori, comprata su internet, l'ho poi modificata creando un morsetto in cima, più adatto per la presa di un pennarello. Ho ottenuto questi pezzi tramite l'utilizzo del tornio. Ho successivamente forato la pinza per il montaggio della nuova cima, e ho aggiunto un rettangolo di gomma adesiva per evitare lo slittamento del pennarello dalla presa della pinza, durante i movimenti.

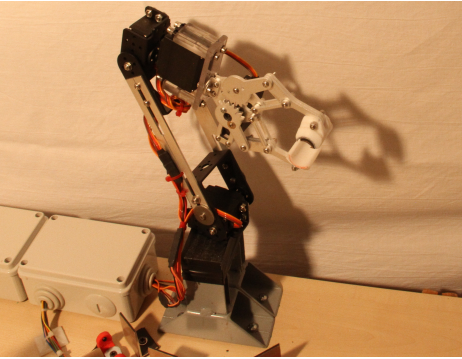

BRACCIO ROBOTICO

Servo Braccio

Il servomotore usato per la pinza è un servo MG996R,e la solita tipologia è stata usata per tutto il braccio robotico.

I servo MG996R sono servomotori con comando a gradazione, con un angolo che va da -20 a 200 gradi, di cui da 0 a 180 sono utilizzabili.

I servo MG996R sono servomotori con comando a gradazione, con un angolo che va da -20 a 200 gradi, di cui da 0 a 180 sono utilizzabili.

Pan Tilt Braccio

Per la costruzione di questo braccio, ho utilizzato una combinazione di due costruzioni PAN-TILT, nate come strutture per posizionare parabole. Infatti grazie solo ad uno di essi, è possibile far muovere il braccio in tutte le posizioni e lungo tutti i possibili assi.

Il funzionamento del Pan-Tilt si basa su due movimenti, uno orizzontale e un verticale, e tramite le loro combinazioni, come già detto, è possibile raggiungere un'infinità di punti.

Il funzionamento del Pan-Tilt si basa su due movimenti, uno orizzontale e un verticale, e tramite le loro combinazioni, come già detto, è possibile raggiungere un'infinità di punti.

Per capire meglio il Pan-Tilt possiamo osservare l'immagine a sottostante. Si tratta di un singolo Pan-Tilt, utilizzato per muovere una macchina fotografica tramite un joystick.

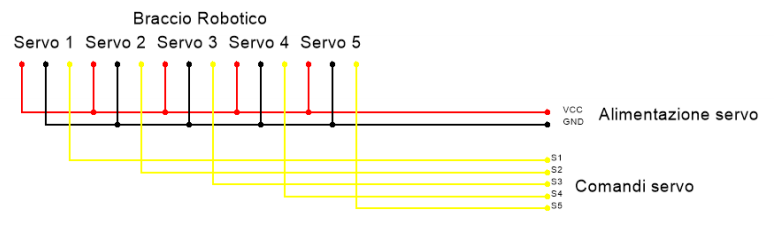

Cablaggio

Il cablaggio del braccio è stato fatto prolungando i morsetti di ogni servo (Vcc, Gnd, Segnale) con dei jumper maschio-femmina, poi fissati saldamente con del termoretraibile fino alla relativa scatola.

L'idea iniziale per fissare i fili che scorrevano lungo il braccio, era quella di inserire nel progetto una spirale di plastica che accogliesse tutti i fili del braccio, ma poi mi sono reso conto che il braccio sarebbe stato troppo intralciato, ed ho quindi optato, per fare un lavoro pulito, di fissare i cavi con la giusta trazione al braccio con delle fascette. L'idea è stata buona ed è bastato trovare il punto giusto dove allacciargli senza che entrassero in trazione durante i movimenti del braccio.

L'idea iniziale per fissare i fili che scorrevano lungo il braccio, era quella di inserire nel progetto una spirale di plastica che accogliesse tutti i fili del braccio, ma poi mi sono reso conto che il braccio sarebbe stato troppo intralciato, ed ho quindi optato, per fare un lavoro pulito, di fissare i cavi con la giusta trazione al braccio con delle fascette. L'idea è stata buona ed è bastato trovare il punto giusto dove allacciargli senza che entrassero in trazione durante i movimenti del braccio.

Scatola Braccio

La scatola di comando del braccio si presenta come nella foto sovrastante, e si occupa di distribuire l'alimentazione ai servomotori e di inviargli il comando per il movimento. Per un lavoro pulito ho inserito dei morsetti in modo che ogni cavo che entra o esce dalla scatola, sia attaccato a vite e quindi removibile senza dover essere dissaldato.

Questo da un punto di vista della manutenzione è un lato positivo in quanto posso staccare i fili e cambiare il circuito senza dover smontare tutto il progetto.

Questo da un punto di vista della manutenzione è un lato positivo in quanto posso staccare i fili e cambiare il circuito senza dover smontare tutto il progetto.

Sensoristica

Il progetto è dotato di vari sensori sia digitali che meccanici. Per segnalare all'arduino UNO che gestisce le lavorazioni che il pennarello è in una certa postazione pronto per essere lavorato, ho utilizzato una duplice sicurezza:

la prima è un segnale generico, cioè solo un'impulso che l'arduino del braccio invia all'altro arduino (lavorazioni) per dirgli che il braccio è posizionato in una qualsiasi sede per una lavorazione, ma senza specificare né se il pennarello è presente nella pinza, nè in quale postazione è fermo il braccio.

la prima è un segnale generico, cioè solo un'impulso che l'arduino del braccio invia all'altro arduino (lavorazioni) per dirgli che il braccio è posizionato in una qualsiasi sede per una lavorazione, ma senza specificare né se il pennarello è presente nella pinza, nè in quale postazione è fermo il braccio.

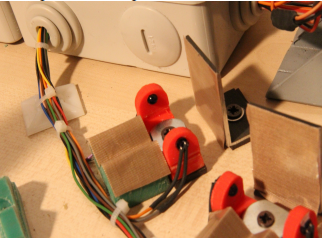

Sensori Infrarossi

Questi sensori sono posti ad ogni stazione nella parte più vicina alle L che impediscono lo slittamento fuori sede per la pressione di lavorazione del pennarello e forniscono un'indicazione all'arduino delle lavorazioni sulla presenza del pennarello e sulla lavorazione da effettuare.

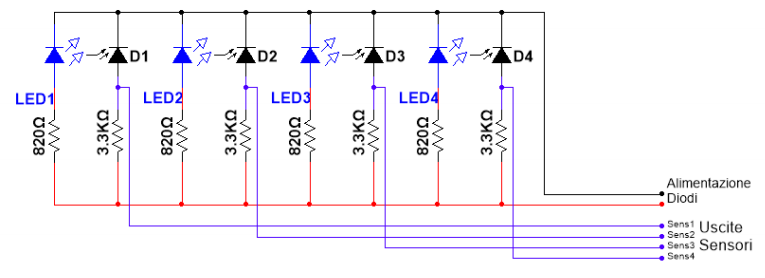

I sensori in questione,sono un IRED ed un PHOTOTRANSISTOR entrambi della Kingbright (IRED sta per Infra-Red Emitting Diode).

Il funzionamento è molto semplice,in quanto si basa su un'uscita che varia fra alto e basso a seconda della luce che il phototransistor riceve (parliamo di luce emessa dall'Ired).

Infatti se alimentiamo il circuito dei sensori (che vedremo in seguito) e poniamo la mano in mezzo a una coppia di essi l'arduino lavorazioni riceverà un segnale, che insieme a quello del braccio, faranno partire la lavorazione in questione.

I sensori in questione,sono un IRED ed un PHOTOTRANSISTOR entrambi della Kingbright (IRED sta per Infra-Red Emitting Diode).

Il funzionamento è molto semplice,in quanto si basa su un'uscita che varia fra alto e basso a seconda della luce che il phototransistor riceve (parliamo di luce emessa dall'Ired).

Infatti se alimentiamo il circuito dei sensori (che vedremo in seguito) e poniamo la mano in mezzo a una coppia di essi l'arduino lavorazioni riceverà un segnale, che insieme a quello del braccio, faranno partire la lavorazione in questione.

Scatola Sensori

La scatola dei sensori usa lo stesso principio a morsetti di quella dei servo ma con un circuito leggermente più complicato.

Come possiamo vedere dall'immagine qui sopra, ogni emettitore ha il proprio ricevitore e ognuno di essi ha la propria resistenza. Le resistenze sono state proporzionate in base alla distanza a cui poi i diodi dovranno lavorare.

I diodi ricevitori (o phototransistor), si comportano come dei BJT: infatti, quando la luce viene assorbita, l'uscita è cortocircuitata a massa, mentre quando il fascio di infrarossi viene bloccato, il Gate si apre, portando l'uscita al massimo potenziale (5 volt in questo caso) che potrà essere letto dal nostro microcontrollore delle lavorazioni.

I diodi ricevitori (o phototransistor), si comportano come dei BJT: infatti, quando la luce viene assorbita, l'uscita è cortocircuitata a massa, mentre quando il fascio di infrarossi viene bloccato, il Gate si apre, portando l'uscita al massimo potenziale (5 volt in questo caso) che potrà essere letto dal nostro microcontrollore delle lavorazioni.

Lavorazioni

Le lavorazioni si basano tutte sullo stesso principio, cioè sull'uso di un servo e una cremagliera che spinge i componenti al loro posto.

Servo Lavorazioni

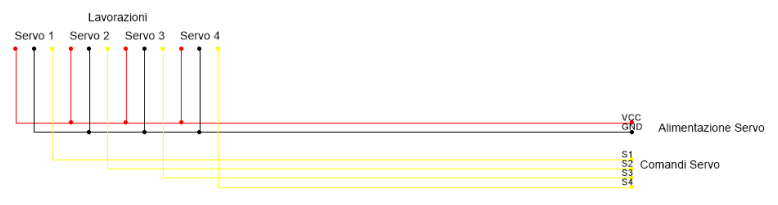

I servo usati per le lavorazioni sono servomotori MG995. Sono diversi dai servomotori usati nel braccio robotico,in quanto per far scorrere le cremagliere, avevo bisogno della tipologia di servo detta “a 360°” o “a rotazione continua” per avere una maggiore corsa.

I servomotori MG995 sono servo che non vengono comandati più indicando una gradazione come negli MG995R, bensì possono essere comandati a tempo o tramite dei finecorsa esterni.

I servomotori MG995 sono servo che non vengono comandati più indicando una gradazione come negli MG995R, bensì possono essere comandati a tempo o tramite dei finecorsa esterni.

Scatola Lavorazioni

Come possiamo vedere la scatola circuitale delle lavorazioni è molto simile (anzi uguale) a quella del braccio, solo con un servo in meno.

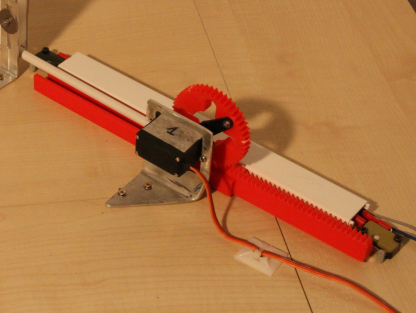

Cremagliere

Le cremagliere non sono altro che delle slitte dentate con le rispettive sedi che scorrono avanti e indietro grazie alla rotazione di un ingranaggio dentato (nel nostro caso comandato da un servomotore).

Le cremagliere, comprese di rotelle, così come i porta sensori, sono stati stampati con la stampante 3D. Il risultato che volevo ottenere era simile a quello della foto sottostante:

Le cremagliere, comprese di rotelle, così come i porta sensori, sono stati stampati con la stampante 3D. Il risultato che volevo ottenere era simile a quello della foto sottostante:

Ho ottenuto una cremagliera grazie all'uso del programma “Sketchup”, unito a diverse ore di lavoro ed il risultato è stato il seguente:

La cremagliera che ne è uscita era una cremagliera tutto sommato stabile, fatta eccezione per un po di gioco che prende se la ruota dentata non pressa sulla slitta. Le rotelle dentate sono state stampate due volte, dato che inizialmente, non riuscivano ad ingranare bene i denti sulla cremagliera.

Sono poi state forate usando un calibro analogico per prendere le misure e un trapano a colonna.

Sono poi state forate usando un calibro analogico per prendere le misure e un trapano a colonna.

Sensori Lavorazioni Micro

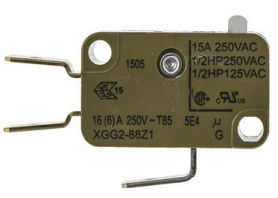

Prima parlavamo dei due metodi per controllare un servomotore a rotazione continua e io nel mio progetto ho scelto il secondo, quello dei finecorsa, in quanto l'ho ritenuto più preciso a confronto con il metodo a tempo, e ho quindi inserito un totale di 8 micro (microswitch).

Questo di sotto è la tipologia di micro che ho usato nel mio progetto.

Si tratta semplicemente di microinterruttori ad azionamento meccanico che hanno tre poli, cioè un Comune un NO e un NC (Normally Open e Normally Closed).

Questo di sotto è la tipologia di micro che ho usato nel mio progetto.

Si tratta semplicemente di microinterruttori ad azionamento meccanico che hanno tre poli, cioè un Comune un NO e un NC (Normally Open e Normally Closed).

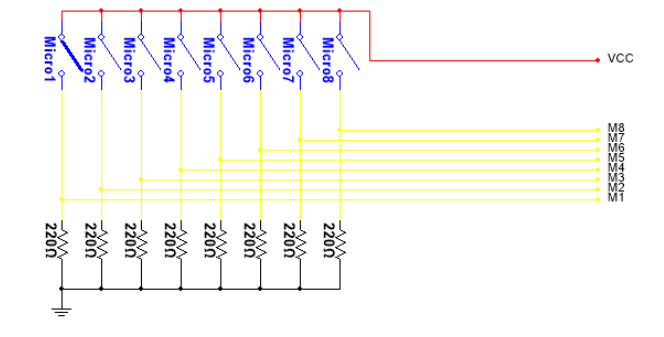

Scatola Micro

La scatola dei micro è stata progettata in modo da avere sempre due livelli logici ben definiti all'ingresso di arduino. Infatti come Possiamo vedere nello schema sottostante, ho inserito delle resistenze di pull-down, per garantire il livello logico 0.

Come anche nelle scatole precedenti il circuito è dotato di morsettiera, che rende facili le modifiche e i test circuitali, ma anche la ricerca di guasti.

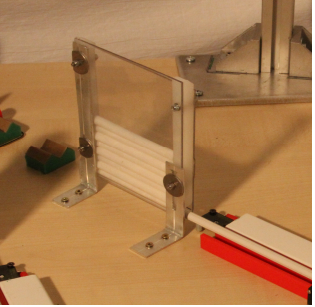

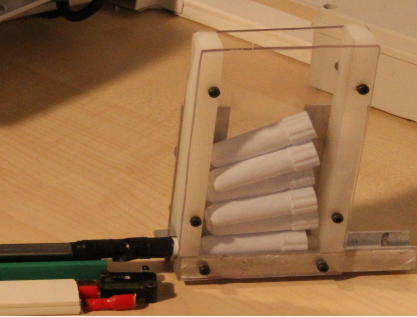

Magazzini

I Magazzini sono stati pensati per contenere solo un numero limitato di componenti di assemblaggio. Infatti con la capienza a pieno dei magazzini è possibile comporre un massimo di 9/10 pennarelli.

I magazzini sono 4 e ho realizzato ognuno di essi nel modo più preciso, per assicurarmi che i componenti scendessero e venissero espulsi senza problemi.

Il procedimento per arrivare al magazzino completo è stato abbastanza difficile, in quanto è stato necessario prendere le misure con molta precisione, per evitare che i componenti si incastrassero o ribaltassero durante la discesa.

Per agevolare la discesa dei tappi ho anche fatto un'asola nel coperchio in plexiglass che serve a calargli dentro con maggior precisione.

I magazzini sono 4 e ho realizzato ognuno di essi nel modo più preciso, per assicurarmi che i componenti scendessero e venissero espulsi senza problemi.

Il procedimento per arrivare al magazzino completo è stato abbastanza difficile, in quanto è stato necessario prendere le misure con molta precisione, per evitare che i componenti si incastrassero o ribaltassero durante la discesa.

Per agevolare la discesa dei tappi ho anche fatto un'asola nel coperchio in plexiglass che serve a calargli dentro con maggior precisione.

Sketch Arduino Braccio Robotico

Nota: inserire la libreria newliquidcrystal_1.3.4.zip nell'Arduino IDE. Tramite l'apposito comando cliccando su Sketch >> #include libreria >> aggiungi libreria da file .ZIP.

| newliquidcrystal_1.3.4.zip | |

| File Size: | 6271 kb |

| File Type: | zip |

| prova_completa_progetto_esame_con_display.ino | |

| File Size: | 6 kb |

| File Type: | ino |

Sketch Arduino Lavorazioni

| programma_arduino_lavorazioni.ino | |

| File Size: | 3 kb |

| File Type: | ino |